|

Spokojnie kolego. Szukam prawdy a nie opowiadań ze tam stal słoń bo ty tak piszesz . Konkrety tylko . Jak na razie moja skrzynka pocztowa jest pusta od Ciebie zaskocz Mnie . Czyli to jest tylko zgaduj zgadula jak wyglądała produkcja .. Na jakiej podstawie twierdzisz iz była technologia Schmida - Meissnera ? skoro Dokumentacja techniczna Zakładu NGLzaginęła bądź też została zniszczona podczas ewakuacji zakładu w 1945 r

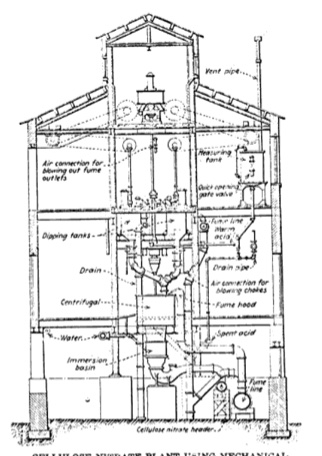

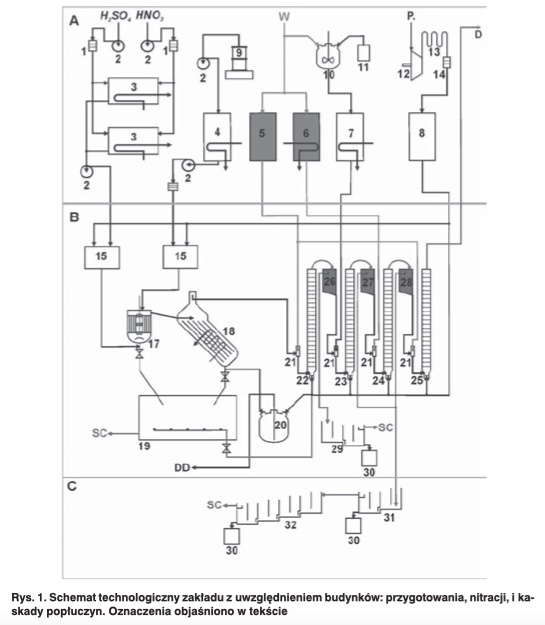

Bezpośrednio po zajęciu Bydgoszczy je-sienią 1939 r. Niemcy przystąpili do budo-wy wpołudniowo-wschodniej części miastajednego znajwiększych zakładów zbrojenio-wych III Rzeszy Dynamit Nobel Aktion Ge-sellschaft (DAG), który miał dostarczać ma-teriały wybuchowe iamunicję dla wojska nafroncie wschodnim. Zakład podzielony byłeksterytorialną linią kolejową na dwa zasad-nicze obszary, wczęści zachodniej DAG-I-Kaltwasser oraz wczęści wschodniej DAG-II-Brahnau, gdzie zlokalizowano m.in. tzw.strefę NGL (Nitroglycerin), autonomicznyrejon produkcji nitrogliceryny. ZakładyDAG, uruchomione w1942 r., ostatecznienigdy nie ukończone, działały do stycznia1945 r. Przez cały ten czas ta rozległa strefaprzemysłowa rozciągająca się na powierzch-ni kilkudziesięciu kilometrów kwadratowychwśród zalesionych wydm, nie została wykry-ta przez aliantów, mimo że wszczytowymokresie produkcji była miejscem pracy dlatysięcy zatrudnionych. Po opuszczeniu mia-sta przez Niemców, Rosjanie zdemontowaliiwywieźli niemal całe wyposażenie iparkmaszynowy na Ukrainę, gdzie próba wzno-wienia produkcji zakończyła się katastrofą.WBydgoszczy wstanie nienaruszonym po-zostały natomiast budynki produkcyjne ima-gazynowe, instalacje wodne oraz układy prze-syłowe prądu ipary.W latach powojennych tereny zakładównie były dostępne dla osób postronnych zewzględu na lokalizację ściśle tajnej produk-cji wojskowej wZakładach Chemicznych„Zachem”. Nie podjęto prób reaktywowa-nia produkcji nitrogliceryny zpowodu wy-sokich kosztów iniewielkiego już zaintere-sowania produktem. Dokonana wostatnichlatach restrukturyzacja ZCh „Zachem”, dałamożliwość udostępnienia dawnej niemiec-kiej fabryki nitrogliceryny naukowcom,wtym technologom ihistorykom, co po-zwoliło na podjęcie badań nad technologicz-nymi iśrodowiskowymi aspektami jej funk-cjonowania1).Technologia produkcji nitroglicerynywzakładzieDokumentacja techniczna Zakładu NGLzaginęła bądź też została zniszczona podczasewakuacji zakładu w1945 r. Przedstawio-ny poniżej opis stosowanej technologii macharakter autorskiej konfrontacji dostęp-nych danych literaturowych poświęconychprodukcji nitrogliceryny2, 3) zzastaną sytu-acją (układ ikonstrukcja obiektów, śladyurządzeń ilinii przesyłowych) na tereniestrefy NGL wBydgoszczy. Przy próbie re-konstrukcji warunków funkcjonowania za-kładu paradoksalnie korzystną okoliczno-ścią była jego wieloletnia niedostępność.Obiekty wchodzące wskład zakładu nie byłyprzebudowywane oraz dewastowane. Pod-legały one jedynie zmianom związanymzdziałalnością czynników naturalnych, ta-kich jak warunki pogodowe czy rozwój ro-ślinności, które pomimo upływu lat nie zdo-łały wpoważniejszy sposób naruszyć jej pier-wotnego stanu, czego bezpośrednią przy-czyną była dominacja konstrukcji żelbeto-wych na terenie fabryki.Całość procesu prowadzona byławdwóch niezależnych ciągach technologicz-nych, tak by na wypadek awarii lub konser-wacji jednego zciągów można było zacho-wać zdolność produkcyjną zakładu. Wskładkażdego ciągu produkcyjnego wchodziłypołączone podziemnymi korytarzami budyn-ki przygotowania (A), nitracji (B), kaskadypopłuczyn (C), filtracji (D), budynek żelaty-nizacji (E) iwalców odwadniających (F) (rys.1 i2). Instalacje ulokowano na stoku, tak bytransport nitrogliceryny odbywał się wyłącz-nie grawitacyjnie. Większość instalacji zbu-dowano wbudynkach typu bunkrowego,arurociągi poprowadzono wobetonowa-nych, podziemnych korytarzach.W środkowej części zakładu istniała in-stalacja oczyszczania wody oraz hydrofory.Instalacja ta oczyszczała izmiękczała wodę,co było warunkiem dobrej jakości produk-tu idobrego stanu kotłów parowych. Tło-czono do niej wodę zWisły iprawdopodob-nie zznajdującego się wobrębie zakładuujęcia wody głębinowej.W południowej części zakładu znajdo-wała się kotłownia, wktórej pracowały dwakotły parowe oraz ulokowano plac maga-zynowy węgla. Stan budynku kotłowniwskazuje, że kotły wysokoprężne typuopłomkowego (spaliny opływają rury wy-pełnione wodą) wyposażone były wpaleni-sko mechaniczne zrusztem posuwowo-zwrotnym. Kotłownia dostarczała wysoko-ciśnieniowej pary potrzebnej wprocesiedenitracji izatężania kwasu azotowego4, 5),atakże ogrzewała budynki produkcyjne.Każdy magazyn był ogrzewany, co zapew-niało możliwość utrzymywania wjego wnę-trzu właściwej temperatury.Wszystkie surowce dowożone były dozakładu wcysternach iwagonach kolejo-wych. Oleum ikwas siarkowy składowanowzbiornikach poziomych wykonanychzkamionki. Wzbiornikach znajdowała sięwężownica grzejna, której działanie zapo-biegało krzepnięciu oleum. Pobór kwasu zezbiorników odbywał się rurą zawieszoną naddnem, tak by nie zasysać osadu dennego.Kwas azotowy był magazynowany wosob-nym budynku, wsiedmiu zbiornikach po-ziomych wykonanych zkamionki iumiesz-czonych wbasenie. Beczki zgliceryną ma-gazynowano również wosobnym ogrzewa-nym budynku.Oleum ikwas azotowy zmagazynu tra-fiały do budynku przygotowania (rys. 1),wyposażonego m.in. wzbiorniki wody zim-nie (5) iciepłej (6). Tam po uprzedniej fil-tracji, na filtrach ceramicznych (1), wzbior-nikach (3) przygotowywano znich miesza-ninę nitrującą4). Wdanej chwili zjednegozbiornika pompowano pompą wirową mie-szaninę do dozownika, aw drugim ją od-pompowywano ichłodzono. Po wyczerpa-niu zbiornika następowała zamiana. Do bu-dynku przygotowania trafiały beczki zgli-ceryną, które podgrzewano na metalowympomoście. Następnie rozładowywano je dozbiornika (4). Zbiornik podgrzewano do35°C ijego zawartość tłoczono sprężonympowietrzem do dozownika wbudynku ni-tracji (B). Podgrzewanie było istotne, bo

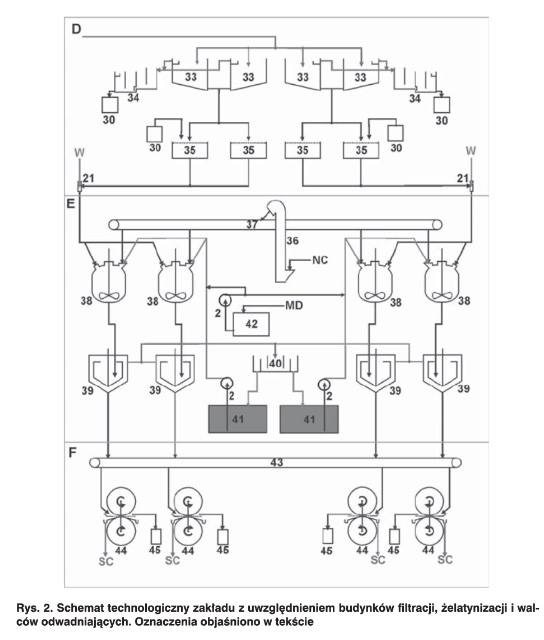

pozwalało tłoczyć glicerynę rurociągami.Lepkość gliceryny wniskiej temperaturzejest tak duża, że nie można byłoby jej prze-syłać wtaki sposób.Z dozownika gliceryna była tłoczonasprężonym powietrzem do reaktora (17).Wpodobny sposób, króćcem dennym, po-dawano mieszaninę nitrującą. Oba strumie-nie przepływały przez zespół zaworu irota-metru, co umożliwiało kontrolę natężeniaprzepływu. Ciepło reakcji było odbieraneprzez wodę chłodzącą wwewnętrznym wy-mienniku płaszczowo-rurkowym. Mieszani-na reakcyjna opuszczała następnie reaktorprzez przelew iprzepływała pochyłą rurą doseparatora (18). Zarówno pod nitratorem,jak ipod separatorem znajdowały się kadziebezpieczeństwa – otwarte zbiorniki wypeł-nione w2/3 wysokości wodą (19). Wprzy-padku zagrożenia spuszczano zawartośćaparatów produkcyjnych. Wseparatorzemieszanina poreakcyjna rozdzielała się nadwie warstwy, górną nitroglicerynowąidolną kwasów odpadowych. Dolna war-stwa była dodatkowo chłodzona przez wy-miennik płaszczowo-rurkowy wceluzmniejszenia ilości rozpuszczonej wniej ni-trogliceryny. Zgóry separatora przelewemodbierano kwaśną nitroglicerynę, która na-stępnie spływała grawitacyjnie do injektora(21) zasilanego zimną wodą6).Injektor wytwarzał emulsję iwtłaczał jądo pierwszej płuczki kolumnowej zasilanejdodatkowo od dołu sprężonym powietrzem(22). Kolumny wykonane były zgrubegoszkła, co ułatwiało kontrolę procesu. Za-wiesina odbierana przelewem ze szczytu ko-lumny trafiała do rozdzielacza międzypłucz-kowego (26), wktórym wydzielano dolnąwarstwę nitrogliceryny ikierowano do in-jektora kolejnej płuczki. Górną warstwęzrozdzielacza kierowano do dwustopniowejkaskady wtym samym budynku (29). Wy-dzielano tam resztki nitrogliceryny (30),apozostałe ścieki kierowano do kanaliza-cji. Kolejna płuczka (23) zasilana była cie-płym (50–70°C) 3–4-proc. roztworem wod-nym Na2CO3. Odbierana zniej nitroglice-ryna trafiała do trzeciej płuczki (24), zasila-nej ciepłą wodą (50–70°C) iw końcu doczwartej, zasilanej zimną wodą (25). Użycieciepłej wody wtrzeciej płuczce miało na celuwymycie resztek węglanu isoli sodowychpowstałych po neutralizacji7). Ścieki zresz-ty płuczek kierowane były do budynku ka-skady (C), gdzie były dokładnie oczyszcza-ne 8) zporwanej irozpuszczonej nitroglice-ryny (31 i32). Media używane wtym pro-cesie podawane były zbudynku przygoto-wania (A).Odebrana zostatniej płuczki emulsja ni-trogliceryny iwody płynęła do budynku fil-tracji (rys. 2), gdzie trafiała do czterech od-stojników (zbiorników cylindrycznych zpo-chyłym dnem) spełniających ponadto rolęzbiorników buforowych (33). Nitroglicery-nę oddzielano przez dekantację wody. Od-bieraną zdolnej warstwy nitroglicerynę kie-rowano na cztery filtry flanelowe zwarstwąsoli (35). Odbieraną zgóry odstojników-zbiorników wodę kierowano do dwóchdwustopniowych kaskad (34). Zbieranoznich porwaną irozpuszczoną nitroglice-rynę (30). Wyfiltrowana nitrogliceryna spły-wała do injektorów wodnych.Wytworzona emulsja spływała do budyn-ku żelatynizacji (E), wktórym mieszano ni-troglicerynę znitrocelulozą. Zastosowanieemulsji wodnej, anie czystej nitrogliceryny,znacznie skracało czas żelatynizacji ipod-nosiło jakość otrzymywanego prochu7). Za-stosowanie emulsji nitrogliceryny umożli-wiało także uzyskanie produktu ojednorod-nym wysyceniu nitrocelulozy nitroglice-ryną9), co eliminowało konieczność później-szego dokładnego uśredniania składu.Wbudynku żelatynizacji nitrogliceryna, cie-pła woda (60°C), nitroceluloza idodatki tra-fiały do mieszalników (38). Nitrocelulozępodawano na szczyt budynku podnośnikieminastępnie przenośnikiem taśmowym do-prowadzano do mieszalników. Mieszalnikiznajdowały się na przedostatnim piętrze,nad wirówkami (39) ibyły ogrzewane(płaszcz grzejny), tak by utrzymywać temp.60°C. Zmieszalników zawartość trafiała dowirówek odśrodkowych, zktórych odbie-rano wstępnie odwodnioną masę prochową(zawierała ona jeszcze do 30% wody).Proces ten był realizowany wdwóch li-niach (była również trzecia linia zapasowa).Wkażdej linii były po dwa mieszalnikiidwie wirówki. Taki układ aparatów zapew-niał pracę półciągłą. Pracował on prawdo-podobnie wściśle określonym cyklu. Itak,gdy na pierwszej części linii trwało ładowa-nie mieszalnika iwirowanie, na drugiejtrwała żelatynizacja. Gdy na pierwszej liniidalej ładowano mieszalnik iskończyło sięwirowanie, rozładowywano wirówkę.Wtym samym czasie na drugiej linii skoń-czyła się żelatynizacja izrzucano zawartośćmieszalnika do wirówki. Następnie drugalinia zaczynała załadunek mieszalnika iwi-rowanie, podczas gdy na pierwszej linii za-czynała się żelatynizacja. Cykl ten następ-nie powtarzano. Dzięki takiej organizacjinitrogliceryna ciągle napływała do dwóchmieszalników jednocześnie, zatem nie byłypotrzebne zbiorniki przejściowe na nitrogli-cerynę, co poprawiało bezpieczeństwo ru-chu. Praca całego ciągu produkcji nitrogli-Ceryny, przy braku jej magazynowania, moż-liwa była wyłącznie przy ciągłym odbiorzeproduktu przez dwie linie żelatynizacji. Po-jemność zbiorników buforowych zapewniała rezerwę wystarczającą na ewentualny roz-ruch linii awaryjnej. Efektem żelatynizacjibyło tzw. ciasto prochowe. Ciasto procho-we, podobnie jak nitroceluloza przez długiczas musiało być nawilżane, ponieważ wsta-nie suchym zapalało się nawet od potarcialub ładunku elektrostatycznego9).Wstępnie odwodnione ciasto prochowezbudynku żelatynizacji (E) trafiało przeno-śnikiem taśmowym do budynku walcowa-nia (F), gdzie wosobnych pomieszczeniachpracowały walce osuszające (44), którychbębny ogrzewano do temp. 60°C. Wjeleń kanadyjskiustawione były wpłaszczyźnie poziomejiobracały się wkierunkach przeciwbież-nych. Otrzymana tak osuszona masa pro-chowa była pakowana wtymczasowe po-jemniki (45) ikierowana do dalszej przerób-ki winnej części zakładu. Odbierana zwi-rówek woda zawierała drobnoziarnistą za-wiesinę nitrocelulozy initrogliceryny, dla-tego kierowano ją do odstojnika (40), ana-stępnie do zbiorników pod budynkiem żela-tynizacji (41). Wodstojniku zbierano osad.Wodę ze zbiorników zawracano do proce-su, ze względu na zawartość nitrogliceryny.Odbierane zdołu separatora kwasy odpa-dowe spływały do przetłoczki skąd przypomocy sprężonego powietrza tłoczono jedo budynku denitracji.Bardzo istotne dla bezpieczeństwa byłooczyszczanie ścieków wodnych znitroglice-jego. Ścieki zawierające nitroglicerynę wstu-dzienkach irurach ściekowych ulegały schło-dzeniu irozwarstwieniu. Skutkiem tego byłozaleganie nitrogliceryny na dnie rurociągów,co bywało przyczyną przypadkowych eksplo-zji, nawet wbardzo odległych od zakładuNGL elementach systemu kanalizacyjnego.Aby temu zapobiec ścieki wodne kierowanodo kaskad. Ścieki poprodukcyjne zimne (w15æC) zawierały 1,8 g/dm3, aciepłe (w50æC) zawierały 2,5 g/dm3 rozpuszczonejnitrogliceryny10). Ścieki ciepłe oczyszczano nakaskadzie zawierającej wsumie 8 stopni, pouprzednim ochłodzeniu do 15°C izmiesza-niu ze ściekami zimnymi7). Każdy stopień byłzbiornikiem okształcie sześcianu zwewnętrz-nymi przegrodami. Przegrody wymuszałyruch cieczy wgórę iw dół na przemianwtrakcie przepływu. Na dnie każdego zbior-nika gromadziła się nitrogliceryna, którąokresowo spuszczano do ołowianych pojem-ników izawracano do procesu.Analizowany obiekt należy zaliczyć dozakładów przemysłowych odużym zapo-trzebowaniu na wodę technologiczną przyjednoczesnym wszechstronnym jej zastoso-waniu. Technologia stosowana wwytwór-ni miała charakter ekstremalny iwymagaładrobiazgowego przestrzegania instrukcjiprzy niewielkim marginesie bezpieczeństwa.Szerokie zastosowania wody do różnychcelów, zwłaszcza hydrotransportu icelówgrzewczych, poprawiało bezpieczeństwoprodukcji. Pomimo sukcesywnego rozwojuzakładu nie doszło do poważniejszych wy-padków wczęści produkcyjnej, aincyden-ty miały miejsce na oddziale elaboracji. Prze-niesienie zakładów, zmontowanie ich wginnych (niż niemieckie) standardów iosła-bienie dyscypliny technologicznej zaowoco-wały całkowitym zniszczeniem wytwórni.Fakty te potwierdzają, jak precyzyjnym byłproces technologiczny wykorzystujący wodęjako główne medium. Dużą uwagę zwraca-no na jakość wody ijej uzdatnianie, co wa-runkowało bezawaryjną pracę, zwłaszczaelementów grzewczych.Woda służyła do hydrotransportu surow-ca (nitrogliceryna), do produkcji pary (słu-żącej zkolei do ogrzewania surowców ipół-produktów oraz do ogrzewania pomiesz-czeń), do gaszenia pożarów (z uwagi na spe-cyfikę produkcji należało to do rutynowowykonywanych czynności przez personel),do chłodzenia półproduktów wwymienni-kach ciepła, do płukania (filtracja, oczysz-czanie półproduktów) iwreszcie do nawil-żania półproduktów (ciasto prochowe ini-troceluloza). Ze względów ekonomicznychoraz bezpieczeństwa produkcji wwielu miej-scach układu stosowano elementy obiegówzamkniętych oraz odzysk surowca zawarte-go wściekach poprodukcyjnych.Powyższe ustalenia mają dużą wartośćpoznawczą dla oceny gospodarki wodno-ściekowej wzakładach zbrojeniowych, mimoże dotyczą obiektów funkcjonujących wdośćodległej przeszłości. Specyfiką tej gałęzi prze-mysłu jest bardzo restrykcyjne zachowanietajemnicy produkcji, ze względu na jej stra-tegiczny charakter, co stanowi poważną ba-rierę wbadaniach nad ich technologią igo-spodarką wodno-ściekową. Stąd też każdąinformację na ten temat należy uznać zacenną. Tym bardziej, że obiekt wBydgosz-czy jest jedyną tak dobrze zachowaną fabrykąnitrogliceryny wEuropie iplanuje się jegoudostępnienie wcelach dydaktycznego skansenu technologicznego . LITERATURA1. J. Lachmajer, Kron. Bydg . 2007, 28 , 322.2. S. Raczyński, Nitrogliceryna. 100 Lat przemysło-wego wytwarzania, MON, Warszawa 1967 r.3. R. Meyer, Materiały wybuchowe , Vulegli chemii, Nowy Jork1977 r.4. Zgł. pat. niem. 852842 (1952).5. Zgł. pat. USA 1590043 (1926).6. Zgł. pat. USA 1893447 (1933).7. Zgł. pat. USA 1901003 (1933).8. Zgł. pat. USA 1939634 (1933).9. T. Urbański, Chemia itechnologia materiałówwybuchowych, MON, Warszawa 1954–1955 r

| Załączniki: |

Technologia Schmida-Meissnera.jpg [ 67.4 KiB | Przeglądany 22051 razy ]

|

schemat2.jpg [ 79.73 KiB | Przeglądany 22051 razy ]

|

schemat1.jpg [ 87.84 KiB | Przeglądany 22051 razy ]

|

|